CNC-bearbetning (computer numerical control) är en tillverkningsprocess där programmerad datormjukvara styr rörelserna hos anläggningsmaskiner och verktyg. Applikationen kan användas för att automatisera en rad tillverkningstekniker såsom fräsning, vattenstråleskärning och laserskärande material. Instruktioner matas in i CNC-maskinen genom en CAD-fil och överförs till en exakt uppsättning sekventiella instruktioner. CNC-maskinen använder dessa programmerade kommandon för att fungera automatiskt utan en fysisk operatör. Tillverkare får flera fördelar genom tillämpningen av CNC-bearbetning såsom kostnadsminskning, förbättrad hastighet, bättre noggrannhet och förbättrade produktivitetsnivåer.

|  |

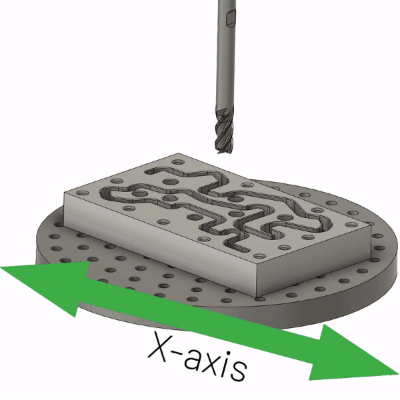

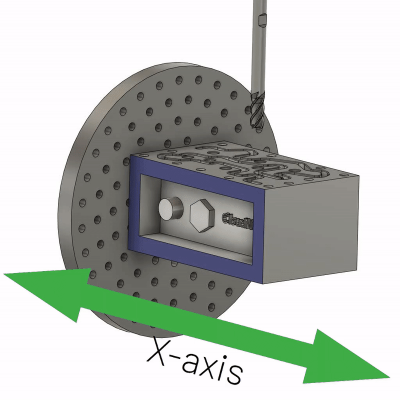

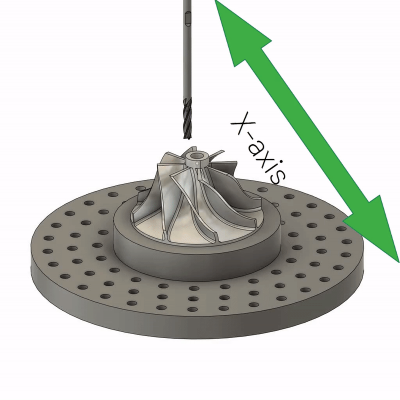

Referensen till axlar används för att beskriva CNC-maskiner som arbetar längs flera axelpunkter. CNC-bearbetning är processen att ta bort material från ett arbetsstycke tills den önskade formen har konfigurerats. Dessa maskiner har minst tre axlar och arbetar längs ett XYZ-plan: X-axel (vertikal), Y-axel (horisontell) och en Z-axel (djup). Den 4:e axeln anger införandet av en A-axel (rotation runt X-axeln), och den 5:e axeln anger B-axeln (rotation runt Y-axeln).

Antalet axlar på en CNC-maskin bestämmer vilken typ av arbete den kan utföra, detaljnivån den kan skära och vilka arbetsstycken den kan manipulera. Så vad betyder allt detta? Följande ger en bättre förklaring av skillnaderna mellan en 3-axlig, 4-axlig och 5-axlig CNC-maskin.

AXLAR RÖRELSER

X-axel – vänster till höger

Y-axel – fram och bak

Z-axeln – upp och ner

A-axel – 180° rotation runt X-axeln

B-axel – 180° rotation runt Y-axeln

C-axel - 180° rotation runt Z-axeln

TYPER AV CNC-MASKINER

3 Axlar – X-, Y- och Z-axlar

4 Axlar – X-, Y-, Z- och A-axlar

5 Axis – X-, Y- och Z-axlar och två ut A-, B- och C-axlar

Vad är 3-, 4- och 5-axlig bearbetning?

Innan du förstår vilken axelbearbetning som är rätt val för dig är det viktigt att förstå grunderna genom att fördjupa sig i deras definitioner.

3-axlig bearbetning Arbetsstycket hålls stationärt, med endast skärverktyget som har ett rörelseomfång, som rör sig längs de tre axlarna för att utföra fräsning på arbetsstycket. Processen att bearbeta 2D och 2,5D geometri involverar implementering av 3-axliga maskiner. Som namnet antyder kan 3-axlig bearbetning endast användas på tre axlar, vilket förenklar fräsningsprocessen. Materialet tas bort från arbetsstycket på dessa tre axlar, beskrivna av bakåt fram, upp och ner och från sida till sida. Den enda nackdelen med 3-axlig fräsning är att den inte är kompetent att designa vinklade geometriska särdrag till X-Y-Z-koordinatsystemet, oberoende av objektets plana struktur. 3-axlig bearbetning är lämplig för att utföra borrningar och gängade hål i linje med en axel eller skapa planfrästa profiler. Det är möjligt att bearbeta en komponent från alla sex sidor med 3-axlig bearbetning, men du behöver en ny fixturuppsättning för varje sida, vilket är en dyr process. Men om du behöver en enkel fixturinstallation bör du endast bearbeta en sida av komponenten. |  |

| 4-axlig bearbetning En 4-axlig CNC-maskin arbetar på X-, Y- och Z-axlarna och en annan rotationsaxel, som vanligtvis är runt X-axeln. Denna fjärde axel kallas A-axeln. 4-axlig fräsning fungerar på samma sätt som den 3-axliga bearbetningsprocessen, där ett skärverktyg extraherar material från ett arbetsstycke och skapar den önskade geometrin i den bearbetade delen. Denna bearbetningsprocess är budgetvänlig; men det kan också uppnås med en 3-axlig maskin. Den primära skillnaden mellan de två är att, till skillnad från 3-axlig bearbetning, ger den 4-axliga bearbetningsprocessen en extra rotationsaxel förutom den vanliga 3-rotationsaxeln. En användare kan bekvämt bearbeta fyra sidor av en komponent för en enkel fixturinstallation. En 4-axlig maskin kräver inte fixturbyten och kommer med den extra fördelen att du får snävare toleranser mellan funktioner på flera sidor av komponenten. 4-axlig CNC-bearbetning klassificeras ytterligare i två typer - Indexering: Denna process inträffar när den fjärde axeln i den 4-axliga CNC-bearbetningen utför rotationen medan maskinen är inaktiv och inte utvinner något material. Kontinuerlig: Denna 4-axliga bearbetningsprocess sker när maskinen samtidigt kan ta bort material från arbetsstycket medan A-axeln genomgår rotation. |

5-axlig bearbetning Alla axlar för 4-axlig bearbetning, förutom en annan rotationsaxel, korsas av den 5-axliga bearbetningen, vilket hjälper till att uppnå skarp precision och förfinade detaljer i komponenternas geometri. Flera industrier kräver intrikat tillverkade komponenter för att tillverka flygmaskiner, medicinska verktyg, bilformar, titanbitar, konstgjorda ben, militära lager och flera andra.

Du kan hitta den 5:e rotationsaxeln runt Y-axeln i X-Y-Z-planet och runt B-axeln. De extrema nivåerna av multidimensionell rotation och komponentrörelse hjälper till att uppnå precision, polerad finish och högleveranshastigheter. Sådana precisionskomponenter är en nödvändighet i industrier som flyg- och flygteknik.

Med 5-axlig bearbetning kan du utföra enstegsbearbetning, vilket minimerar ledtiden och gör det bekvämt för dig att komma åt detaljens geometri. Denna bearbetningsteknik säkerställer också verktygets livslängd och ökar processeffektiviteten genom att ha bordet lutat för att utföra precisionsskärningen. |  |

Hur man väljer mellan 4-axlig och 5-axlig CNC-bearbetning

Att välja mellan 4-axlig CNC-bearbetning och 5-axlig CNC-bearbetning för ditt projekt kommer med att förstå en sak eller två. De tre viktiga saker du måste tänka på när du väljer mellan båda är:

På budgetskalan är 5-axligt dyrare än 4-axligt, vilket också är dyrare än 3-axligt. Anledningen är ökningen av kapacitet, funktioner och funktioner när du går från 3 till 4 till 5.

För komplexa delar bör du välja 5-axlig CNC-bearbetning. Men för projekt som syftar till att producera små och enkla delar är 3-axliga och 4-axliga idealiska.

Ju högre du går i axelnummer, desto komplext är det att arbeta. I situationer som kräver en enkel operationsprocedur är 3-axlig den enklaste, följt av 4-axlig CNC-bearbetning.

Om du behöver en fräs för att gräva hål, en uppgift som inte kräver precision, välj en tre- eller 4-axlig fräsmaskin. Om du levererar flyg- och rymdkomponenter måste du bibehålla oöverträffad precision, vilket du bara kan uppnå med 5-axlig bearbetning. Om du vill skapa komplexa 3D-former eller utföra fräsning på lutande ytor av en komponent samtidigt som du säkerställer hög precision, välj en 4-axlig fräsmaskin.

Slutord

CNC-fräsning är en oerhört effektiv process som hjälper till att ta bort material från ett arbetsstycke med olika geometriska krångligheter. Därför måste du noggrant fatta ett köpbeslut baserat på dina krav, budget och arbetstider.

De flesta små maskinfabriker behöver inte arbeta med intrikata geometriska mönster; därför får en 3-axlig maskin jobbet gjort åt dem. För specialiserade applikationer som att arbeta med komplexa geometrier måste maskinister köpa en 4-axlig maskin. Om du behöver ultimat precision i dina bearbetade delar och arbetar med komplexa och lutande geometrier, är en 5-axlig maskin något för dig.

Funderar du på att använda dig av någon av de tre processerna i ditt projekt? Varför inte prova oss på GT? GT specialiserat på CNC-bearbetning och snabb protyping i 13 år, vilket är en leverantör av högkvalitativa CNC-bearbetningstjänster i Kina,Förse högkvalitativa 5-axliga bearbetningstjänster.Vårt expertteam är mycket kunnigt inom CNC-bearbetning, och vi kan garantera högkvalitativa produkter skräddarsydda efter dina krav. Ta kontakt med en medlem i GT-teamet eller ladda upp en offert via länken nedan. Vi står till din tjänst!